金属外壳机械加工自动生产线外洋发展现状跟刀具选用

金属外壳机械加工自动生产线外洋发展现状跟刀具选用其一、金属封装外壳机械加工自动生产线外洋发展现状

金属封装外壳的加工是由一系列不同的专机和搬运机械手协同完成产品的整个过程。根据行业工艺的区分,其自动生产线属于机械加工自动生产线。

金属封装外壳自动生产线有来自其对象本身的产品标准,但就研究内容而言,相关机械加工自动生产线具有确定的普遍参考性。金属封装外壳自动生产线发展现状可看作为机械加工自动生产线发展现状的缩影,因此机械加工自动生产线发展现状可作为论文研究的基础。

加工自动生产线先是在发达家园发展起来的,其原因并不只是单纯地减少操作工人数量,降低劳动力生产成本,而提高产品质量和生产效率,降低成本、提高企业的核心竞争力才是深层次的意义。二十世纪20年代,随着汽车、滚动轴承和电动机等工业发展,机械中开始出现机械加工自动化生产线,较早出现的是组合机床自动线。一条自动生产线发达家园早在20世纪70年代基本实现了加工自动化生产,目前其生产线自动化水平己经达到很高的程度。现在根据行业工艺的区别,可以细分为机械加工自动生产线、装配自动生产线、包装自动生产线、焊接自动生产线、喷绘自动生产线等。不同产品行业其自动生产线有可能同时出现加工、装配、包装和检测等多种工序,只是在不同的产品侧重工序不同而己。上述较具有代表性自动生产线就是机器人化的柔性加工生产线,比如汽车机器人生产车间,提高了劳动生产效率。

其二、微波器外壳的刀具选用

硅铝合金复合材料是是以铝为基体,以硅为增强体,按确定的质量百分比进行人工合成的复合材料,硅铝复合材料较好地继承了增强体和基体的优良特性。

随着硅含量的增加,初晶硅和共晶硅的组织变得愈粗大,导致材料韧性、塑性差,材料脆。针对硅铝合金复合材料的高脆性特点,选择铣削刀具时应着重考虑刀具的硬度、耐磨性及导热性,其中尤以耐磨性较为重要。

微波器壳体铣削加工通常采用硬质合金与合金高速钢。合金高速钢刀具刀口锋利,但耐磨性差,而硬质合金刀具耐磨性好于合金高速钢刀具。近年来,随着难加工材料应用的逐渐增多,现有的刀具体系不能满足加工需求,涂层刀具的研究与应用发展速度适宜。涂层刀具具备诸多性能,多应用于难加工材料的切削加工,尤其是金刚石涂层刀具,其具有高硬度、低摩擦系数、高耐磨和高导热性能,比较适用于高硅铝合金复合材料的加工。此外,相较于金刚石涂层刀具,PCD(金刚石)刀具的耐磨性佳,但受限于刀具加工技术,PCD刀具只有直径3mm以上的规格。微波器外壳的切削方法

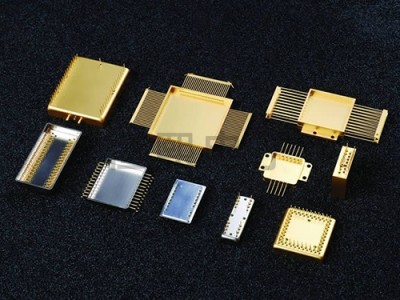

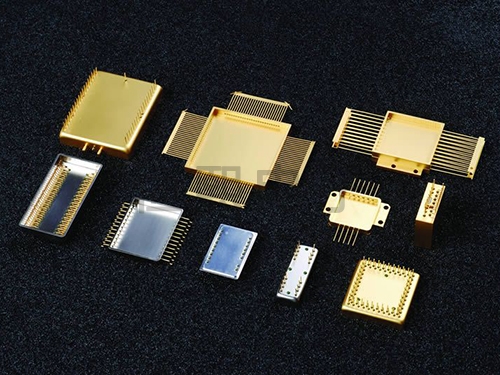

沧州恒熙电子有限责任公司(http://www.hengxidianzi.com)主营多种不同型号的晶振外壳、电源外壳、金属封装外壳,配备镀金、镀镍、镀锡、电泳漆、阳极氧化等表面处理加工车间、全部实现本厂自主生产加工能、缩短交期等问题。产品远销北京、上海、广州、深圳、西安、等地。