冲压件:五金加工里面用的 多的,指的是在室温条件下,钢/有色金属等板材用模具,由压力机提供加工所需压力而成形为指定形状。

五金冲压件广泛的应用于我们生活当中的各个领域,包括一些电子器件、汽车配件、装饰材料等等。我们通常说的冲压件一般是指的是冷冲压零件 ,举个例子,一块铁板,想把它变成个快餐盘,那就得先设计一套模具,模具的工作面就是盘子的形状,用模具压这铁板,就变成你想要的盘子了,这就是冷冲压,就是直接用模具对五金材料进行冲压。

利坤生产的五金冲压件的硬度检测采用洛氏硬度计。小型的、具有复杂形状的冲压件,可以用来测试平面很小,无法在普通台式洛氏硬度计上检测。

冲压件加工包括冲裁、弯曲、拉深、成形、精整等工序。冲压件加工的材料主要是热轧或冷轧(以冷轧为主)的金属板带材料,例如碳钢板、合金钢板、弹簧钢板、镀锌板、镀锡板、不锈钢板、铜及铜合金板、铝及铝合金板等。

冲压件材料的硬度检测,其主要目的就是确定购入的金属板材退火程度是否适于随后将要进行的冲压件加工,不同种类的冲压件加工工艺,需要不同硬度级别的板材。用于冲压件加工的铝合金板可用韦氏硬度计检测,材料厚度大于13mm时可改用巴氏硬度计,纯铝板或低硬度铝合金板应采用巴氏硬度计。

在冲压件行业里,冲压有时也称板材成形,但略有区别。所谓板材成型是指用板材、薄壁管、薄型材等作为原材料进行 塑性加工的成形方法统称为板材成形,此时,厚板方向的变形一般不着重考虑。

冲压件品质改变活动以及模具市场趋势特点

【一】、

冲压件品质改变活动

冲压件品质改变活动在品质改变活动中,一直推行“自工序保证”活动,时刻反省质检工序的必要性及合理性,把质检岗位作为不合格产品产生原因调研的工具,并对其数据进行分析,建立合格零件的良品条件,将管理由对产品的检查转移为对制造条件的监控,尽可能减少和降低质检的岗位及频率,从而从根本上降低生产成本。但是在实际过程中良品条件的建立及监控仍无法完全保证不合格品的产生,这时候需要对良品条件的偏差进行分析,这种偏差包括满足良品条件但是零件品质不合格及不满足良品条件但是零件品质合格,进一步对良品条件细化及精化,进一步的降低维护和生产成本。

依据此逻辑目前在冲压车间品质改变活动主要包含两类,一类是五金冲压件品质的提高,二类是对人为失误造成品质不良产生或品质不良流出的改变。对于冲压的品质改变活动主要使用“冲压件品质评价表”,评价内容从质量,功能及风险等方面对潜在的品质缺陷进行评价分类分级,制定相关的改变及预防计划,改变工序及工艺薄弱环节,逐渐提高产品工艺能力及冲压件产品质量。

对于一类改变是根据目前冲压件存在的主要品质问题进行分析,然后对其进行改变。冲压件主要存在的重大品质问题有开裂,暗裂,缺料,少料,起皱及变形。这些问题严重影响着冲压品质问题,冲压车间各班组可依据不同的产生特性,制定不同的相关对策,定期召开冲压件品质提升活动,对冲压件进行评价,主要评价的项目有毛刺变化量,板件变薄量,CP/CPK变化影响的开暗裂风险。车间每月对各班组的质量改变提案进行实施,开展,效果确认,避免产生报废及重大品质不良流出,保障冲压件的质量稳步提高。

目前对冲压件的检查大部分依然依靠人工来完成,在较大的人力成本和管理的成本,在检测效率及检出率中很难取得很好的平衡,也制约着冲压件的质量提高,在冲压件的品质管理上,我们应积极的引进新的质量检测技术,比如所说机器视觉检测技术,可以识别处冲压件的品质缺陷,这些缺陷包括:毛刺,缺料,起皱,划痕,压印,开裂等。

对于二类改变主要是针对由于人员造成的冲压件品质不良或者流出进行改变,通过改变实现在过程失误发生之前加以防止。

主要措施是自动作用、警报、标识、分类等,通过改变可以使得作业人员存在一定疏忽的情况下也不会产生失误,也就是对可能产生的错误失误进行预测、防止。生产班组对线体异常点开展此类改变活动,保证生产线体制作影响品质、生产等防错改变,并安排人员对监督防错的实施,保证车间指标达成。当员工操作过程中仅凭目视或感觉操作不易判定是否入料到位,或因制件结构不易区分出现放反,品质不易保证,直接导致质量问题发生。如出现上述情况,生产班组应立即对该问题进行分析,增加模具或者自动化防错装置,避免坯料放不到位或者坯料方向错误。当改变完成后,由技术员及相关部门根据使用效果做出然后评定,验证合格后正式投入使用。将增加的模具防错定位增加到模具点检表中,由操作者每班次生产前对其点检。

【二】、汽车冲压件模具企业及市场的发展特点

(1)模具被认为是工业生产的基础工艺装备,机械、电子、汽车、石化、建筑等国民经济支柱产业都要求模具工业的发展与之相适应。我国模具工业从起步发展到现在,已经走过了半个多世纪,模具加工业日趋成熟,技术水平不断提高,模具企业数量和质量逐年提高,在世界舞台上的影响力和竞争力也逐年扩大。伴随着模具行业的体制改革和新技术、新工艺的采用,我国模具生产已有了很大发展。有关数据,2015年,我国压铸模具行业年销售额已达到1740亿元左右,其中出口压铸模具占总销售量的15%左右。汽车、家电、摩托车等行业是我国模具较大的市场,占整个模具市场份额的80%以上,我国模具日益受到世界各国的关注与重视。制造业的高速发展,其本质代表着一个国家的工业化进程的高速进展,代表着国家综合国力处于快速上升期。制造业的发达是一个国家进入发达国家的必要准备;进入发达国家,则是制造业高度发展的必然结果。

(2)随着新车型的引进、旧车型的换代以及国内外整车及零部件生产规模的不断扩大,汽车五金冲压件领域需求也不断增加。围绕获取新的供货渠道,拥有先进技术的世界冲压件制造商和具有成本竞争力的国内厂商,都在强化各自的事业领域,加快冲压件生产体制的构建。由于国内冲压件模具的快速发展以及技术上的明显进步,再加上国内冲压件模具价格低廉,因而近年来国内一些合资品牌车已有许多冲压件由过去的国外进口转而成为在国内采购。

(3)近年来工业发达国家将中低档模具的生产不断地向包括我国在内的发展我国家转移,并且也越来越多地到这些国家采购模具,以降低其汽车生产成本。尽管如此,还是应该清醒地看到,工业发达国家汽车模具行业依然保持着其核心竞争力,在大型、精密、复杂模具的设计制造技术方面仍有明显的优点,特别在车模具技术方面还占据不可替代的位置。

(4)汽车整车车身数据量大,各部件和零件的协调工作量大,经常出现数据反复改的情况,在开发过程中属正常现象,对于模具开发厂来说是无条件接受,并且要迅速落实到模具开发过程中,这就造成模具开发变多,涉及到模具开发计划变、设计变、制造变等。但汽车整车厂对工期一般不会变,要求模具开发厂按质量要求确保工期,这对模具开发厂来说提出了苛刻的要求。随着我国汽车制造水平的提高,整车质量的要求也越来越高。对模具开发厂来说,零件尺寸公差、面品、材料利用率、模具结构复杂度、模具自动化水平和模具寿命的要求越来越接近国际先进水平。

(5)近年来,我国汽车模具行业一些企业除了发展自身的生产能力外,还加强了企业之间的联合、协调与协作。国内汽车模具界已对组成战略联盟、共同面向市场方面达成了共识,而且已经开始了各种形式的合作。龙头模具企业在承接了整车模具的任务后,除了自己完成整体协调和关键模具外,还按模具制造的复杂性、难易程度、企业的化分工及其能力和特长,把部分模具交给多家企业制造。由于这种企业间的联合可以使各企业间相互配套,优点互补,可合理配置资源,发挥群体优点,达到互利互惠、合作双赢、共同发展的目的,汽车模具企业间的合作、联合或联盟,已成为我国汽车模具行业发展的重要趋势。

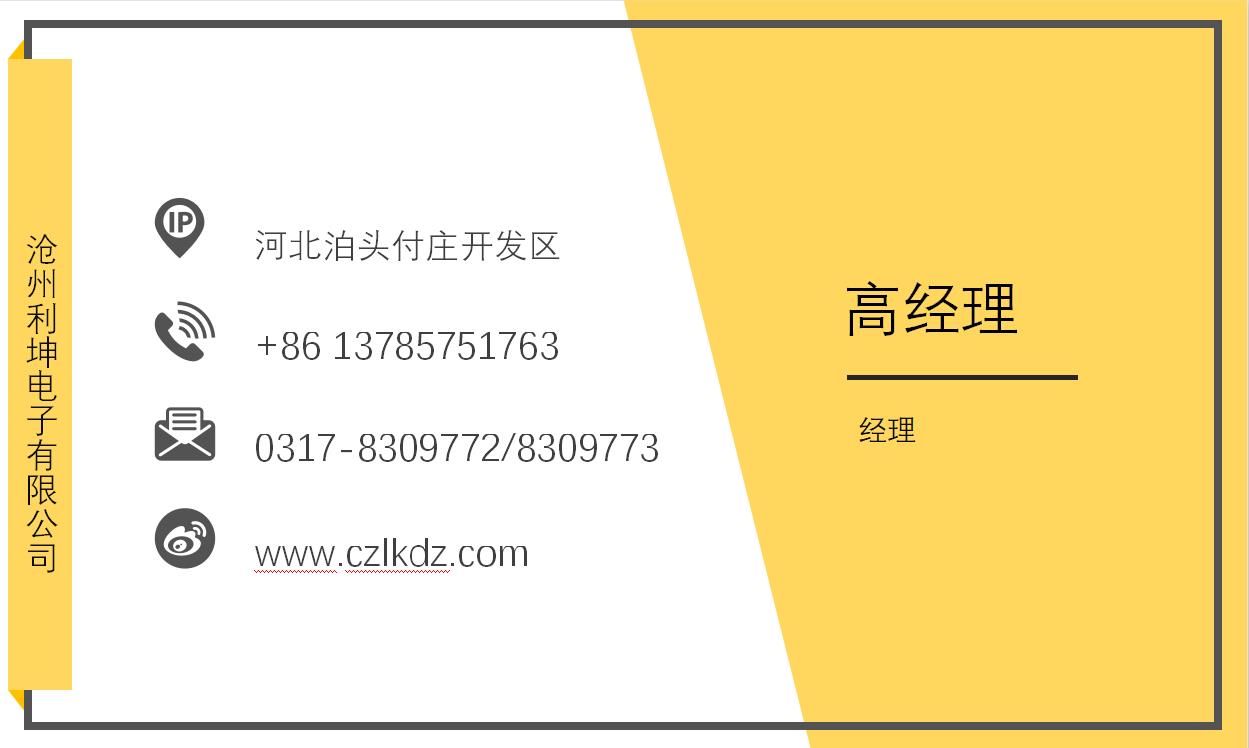

沧州利坤有限公司(http://www.czlkdz.com)产品生产传感器外壳、传感器配件等各种产品。广泛应用于汽车工业、工程机械、建筑工程、家具五金、制冷设备以及船舶、机床等制造工业中。另外我公司拥有铸造生产设备、机加工设备和检测设备,能满足客户对不同等级的平板量具产品质量和理化性能的要求。