【装配平台工业使用】机械设备零部件加工工艺精度概述以及零件加工精度影响因素

【装配平台工业使用】机械设备零部件加工工艺精度概述以及零件加工精度影响因素{一}、机械零件加工工艺精度概述

机械加工是制造业的重要环节,将生产毛坯件和零散部件通过各种方法达到预期数据,首先要对零件初加工,然后利用高精度仪器对零件精加工,完成精加工后进行生产检验。不同零件具有不同加工精度要求,企业通常按国际标准生产。

机械加工工艺流程是零件加工步骤,通过加工工艺改变毛坯尺寸达到零件准确目的。利用机械加工工艺改变毛坯,粗加工使生产零件符合设计要求,零件精加工需要花费更多人力。精加工后零件需进行检验,安排专门检验人员挑选。经挑选后零件包装运输,不合格零件返厂淘汰。机械加工流程中有严格的要求,必须按相应规定对毛坯进行处理。生产操作中遵守的规定为机械加工工艺,严格按机械加工工艺加工才能提高零件精度。零件加工精度是加工后各部分数据与预先设计一致,不同零件需根据加工要求规定加工精度,加工精度分为尺寸、形状与位置精度。由于制造业多为流水线生产,受到多种因素影响导致加工精度出现偏差,为保证加工精度需提高加工工艺技术。

机械加工工艺规程是企业将零件生产前规划做成工艺文件,经审批后文件为工艺规程,包括加工工艺路线,加工流程步骤,机械加工工艺规程对加工工艺有重要影响。机械加工工艺规程制定包括拟定零件加工工艺路线,确定工序尺寸,制定工艺路线要求基准面优先加工,先加工平面后加工孔,保证位置精度。遵循粗精加工分开进行原则,合理选择机械设备与热处理工序等。

钳工常用工具有划线用的划针、划线盘、划规、中心冲和钳工平台,錾削用的手锤和各种錾子,锉削用的锉刀,锯割用的锯弓和锯条,孔加工用的各类钻头、铰刀,攻、套螺纹用的各种丝锥、板牙和绞杠,刮削用的平而刮刀和曲而刮刀以及各种扳手等。常用量具有直尺、刀凵形直尺游标卡尺、千分尺、90。角尺、角度尺,塞尺和百分表等。

{二}、机械加工精度影响因素

(1)机床自身因素。如果机床本身就存在误差,必然会影响零件加工的精度,具体来说,机床方面的误差主要包括以下几种。第一是主轴回转误差。加工零件必须以主轴为准,其属于机床加工的核心零件,因此一旦出现偏差,必然会影响零件精度。第二是导轨误差,其是机床在运行过程中的一项较为基础的条件,对于零件各部分位置的确定具有重要作用。但此类误差较为常见,安装质量也处于极不稳定的状态,进而导致机床整体产生偏差,无法满足零件的加工要求。第三是传动链误差,传动链元件会随机床运行时间的增加逐渐被磨损,进而影口向加工精度。

(2)加工工具因素。在加工过程中通常会根据零件的特点选择合适的刀具,必要时还需要采用一些特殊道具,而这类道具最容易形成误差,普通道具的误差相对较小,甚至可根据零件的精度要求直接忽略。另外,夹具的影响较为明显,其主要作用是固定机床与刀具,避免两者偏移,但夹具出现误差的现象也较为常见,最终导致零件的精准度无法满足生产要求,因此需要严加控制。

(3)内应力因素。内应力会影响机械设备的稳定性,进而导致零件变形。内应力的产生与以下两项因素有关。第一,在热处理时零件的尺寸控制难度较大,容易导致尺寸不够均匀,冷却过程中也会出现同样的状况,最终都会产生内应力。第二,如果零件为细长状,车销后会因内应力而弯曲,进而影响零件的加工精度。

(4)工艺系统因素。工艺系统一旦受热,必然会导致零件变形,在具体加工时误差最高可达70%。机床与刀具数受热时同样会出现此种情况,并且变形更为明显。另外,工艺系统在加工过程中通常会受到外力的影响,进而导致加工误差较大,其中的原因主要包括以下两个方面。第一是零件刚度。相对刀具而言,工件刚度较低,在切削力的共同作用下,必然会导致零件刚度不足,进而引发变形问题。第二是刀具刚度。采用外圆车刀加工时尽管因刚度过大会产生一定程度的形变,但通常情况下均能控制在合理的范围内,因此可直接忽略,但如果刀杆刚度较小,则会导致孔加工的精度无法满足生产要求,撞的直径过小也会引发同样的状况。

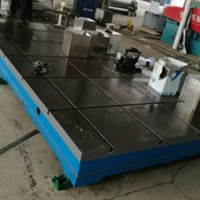

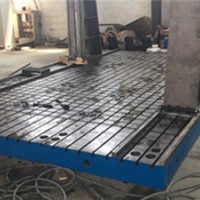

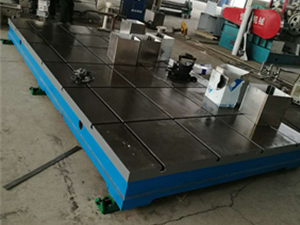

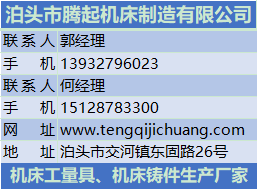

泊头市腾起机床制造有限公司(http://www.tengqijichuang.com)是一家致力于机床量具、机床铸件产品生产、销售为一体的现代化企业。可定做各类大理石平台、焊接平台、发动机试验平台、花岗石平板等,产品远销多个省、市、自治区,我们将本着“价格,质量”双优,“诚信,服务”共赢的经营理念,竭诚为广大客户服务。