铸铁平台质量控制铸造过程:

1、铸造熔炼过程的控制:生产灰铸铁件时,需要严格控制人炉和铸铁方箱人包材料的质量,对其成分、块度及理化性能须按要求进行检查和验收。检验平台孕育铸铁是一种片状石墨的灰铸铁,只是制造原理同普通铸铁不同,增加了孕育过程。在低碳、硅成份的铁水中加人适量的孕育剂。

2、下芯:下芯时要平稳,清理浮砂。砂芯的位置要放置好以防偏芯的产生。

3、铸造碾砂过程的控制:型砂的性能将直接影响量具铸件的质量,因此,型砂应该具有良好的透气性,湿强度、流动性、可塑性和退让性等。严格按照加料顺序:旧砂-新砂-粘土-煤粉-水。混碾时间定在6~7min,混碾后进行约5h左右调匀。调匀后进行过筛、打松后再用,使型砂具有松散性,以提升透气性、流动性等。

4、烘干:对于干模造型烘干工艺,要按操作规程进行操作,烘干时间为8h以上,以防因烘干不透而造成砂、气孔等缺陷。

4、烘干:对于干模造型烘干工艺,要按操作规程进行操作,烘干时间为8h以上,以防因烘干不透而造成砂、气孔等缺陷。铸铁平台铸造造型过程的控制:

造型过程控制是生成量具铸件的关键过程,直接影响量具铸件的质量。主要注意以下几方面:

1、合箱:合箱是一个不可忽视的重要环节,铸铁方箱铸型表面的浮砂要清理干净,按印记对合,注意错箱量,是减少量具铸件偏箱的重要手段。

2、铸造浇注过程的控制。检验平台浇注前要对铸水进行孕育和扒渣处理。在浇注过程中要不断流、平稳,以避免冲砂而形成砂眼。跑火时要及时堵住漏铸水的部位,并补足铸水,以减少冷隔、浇不足等缺陷。

3、正确的工艺:操作者要严格按工艺过程进行操作,历求量具铸件结构使模样制造简单方便,使分型面数目少,具有拔模斜度,砂芯数量要少,有正确的壁厚,连接处要有过渡。选择正确的浇注系统,使量具铸件顺序凝固,以组织均匀的量具铸件。

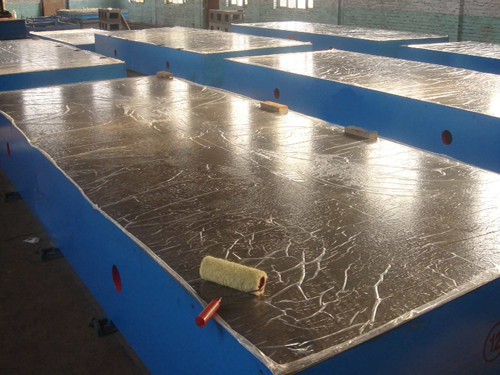

4、铸造清理过程的控制。清理过程是铸件冷却后从铸型中清理铸件,以获得表面无缺陷的铸铁平板。

工作面不应有裂纹、锈斑、划痕、碰伤、凹陷、杂质以及影响平板准确度的其他缺陷;使用中的划线平板允许有不影响准确度的缺陷。检定方法采用目力观察和试验。尺寸小于或等于400毫米×400毫米的划线平板工作面上不可以有砂眼。尺寸大于400毫米×400毫米的划线铸铁平台工作面上,直径不大于15毫米且间距不小于80毫米的砂眼允许用相同材料堵塞,但堵塞砂眼的数量不可以超过6个。堵塞砂眼处材料的硬度应稍低于周围材料的硬度。

泊头市宝都工量具有限公司【http://www.bdgljgs.com/】位于河北省沧州市泊头市交河镇陈庄,有几年丰富的量具研讨与制造的经验,使产品不断的完善,以达到客户高的需求!我公司主要生产铸铁平台、铸铁平板、大型铸铁平台、机床床身、方箱、大理石平台、平尺直尺/刀口尺、大型机床铸件、三维柔性焊接平台等系列产品。铸铁平台的工件材料影响着工件表面质量,当工件为铸铁材质时,铸铁检验平板磨损大;用平板表面粗糙的工件会造成很快磨损工件为铜、铝等软金属时,磨损小;表面粗糙的工件容易划伤铸铁检验平板的表面。